Les câbles de communication haute fréquence et à faibles pertes sont généralement fabriqués en polyéthylène expansé ou en polypropylène expansé comme matériau isolant, avec deux fils conducteurs isolants et un fil de terre (certains fabricants utilisent également deux doubles mises à la terre) dans la machine à bobiner, en enroulant une feuille d'aluminium et un ruban de polyester caoutchouté autour du fil conducteur isolant et du fil de terre, la conception et le contrôle du processus d'isolation, la structure de la ligne de transmission à grande vitesse, les exigences de performance électrique et la théorie de la transmission.

Exigences du conducteur

Pour les lignes SAS, qui constituent également une ligne de transmission haute fréquence, l'uniformité structurelle de chaque composant est un facteur clé déterminant la fréquence de transmission du câble. Par conséquent, en tant que conducteur de ligne de transmission haute fréquence, la surface doit être arrondie et lisse, et la structure interne en treillis uniforme et stable afin de garantir l'uniformité des propriétés électriques dans le sens de la longueur. Le conducteur doit également présenter une résistance en courant continu relativement faible. Parallèlement, il convient d'éviter toute déformation ou tout dommage, périodique ou non, causé par le câblage, les équipements ou autres dispositifs. Dans une ligne de transmission haute fréquence, la résistance du conducteur est le principal facteur d'atténuation du câble (voir la section 1 : Paramètres d'atténuation). Deux méthodes permettent de réduire la résistance du conducteur : augmenter son diamètre et choisir des matériaux conducteurs à faible résistivité. L'augmentation du diamètre du conducteur, afin de satisfaire aux exigences d'impédance caractéristique, entraîne une augmentation du diamètre extérieur de l'isolant et du diamètre extérieur du produit fini, ce qui engendre des coûts supplémentaires et une complexité de fabrication accrue. En théorie, l'utilisation d'un conducteur en argent permettrait de réduire le diamètre extérieur du produit fini et d'améliorer considérablement ses performances. Cependant, le prix de l'argent étant bien supérieur à celui du cuivre, le coût de production en série est prohibitif. Afin de concilier coût et faible résistivité, nous exploitons l'effet de peau pour concevoir le conducteur du câble. Actuellement, l'utilisation de conducteurs en cuivre étamé pour le SAS 6G répond aux exigences de performance électrique, tandis que les SAS 12G et 24G utilisent désormais des conducteurs argentés.

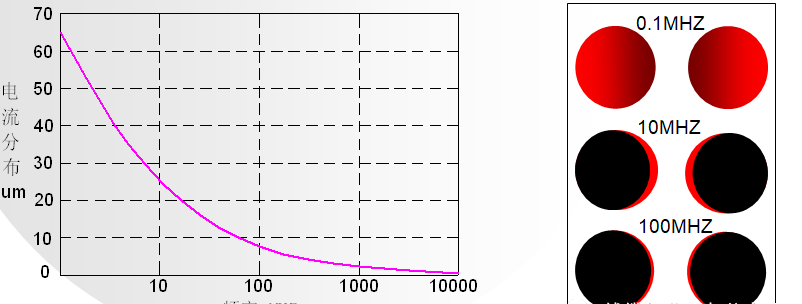

Lorsqu'un courant alternatif ou un champ électromagnétique alternatif circule dans un conducteur, la distribution du courant à l'intérieur de celui-ci devient inégale. Plus on s'éloigne de la surface du conducteur, plus la densité de courant diminue exponentiellement ; autrement dit, le courant se concentre à la surface. Dans le plan transversal perpendiculaire à la direction du courant, l'intensité du courant au centre du conducteur est pratiquement nulle, c'est-à-dire qu'aucun courant ne circule, seuls les bords du conducteur présentant des courants résiduels. En d'autres termes, le courant se concentre dans la « peau » du conducteur : c'est ce qu'on appelle l'effet de peau. Cet effet est dû au fait que le champ électromagnétique variable induit un champ électrique tourbillonnaire à l'intérieur du conducteur, qui est compensé par le courant initial. L'effet de peau fait augmenter la résistance du conducteur avec la fréquence du courant alternatif, ce qui réduit l'efficacité de la transmission du courant et consomme des ressources métalliques. Cependant, dans la conception des câbles de communication haute fréquence, ce principe peut être utilisé pour réduire la consommation de métal grâce à un plaquage argent en surface, tout en respectant les mêmes exigences de performance, ce qui permet de réduire les coûts.

Exigences d'isolation

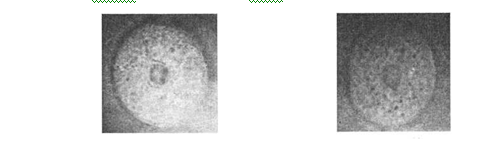

Tout comme pour les conducteurs, l'isolant doit être uniforme. Afin d'obtenir une constante diélectrique s et une tangente de l'angle de perte diélectrique (θ) faibles, les câbles SAS utilisent généralement une isolation en mousse. Lorsque le taux de moussage dépasse 45 %, le moussage chimique devient difficile à réaliser et le taux de moussage instable. C'est pourquoi les câbles de calibre supérieur à 12 AWG doivent utiliser une isolation en mousse physique. Comme illustré dans la figure ci-dessous, lorsque le taux de moussage dépasse 45 %, l'observation au microscope d'une section isolée par mousse physique et d'une section isolée par mousse chimique révèle que les pores de la mousse physique sont plus nombreux et plus petits, tandis que ceux de la mousse chimique sont moins nombreux et plus grands.

moussage physique Chimiquemousseux

Date de publication : 20 avril 2024