L'interface USB (Universal Serial Bus) est probablement l'une des plus polyvalentes au monde. Initialement développée par Intel et Microsoft, elle offre une connectivité instantanée et rapide. Depuis son lancement en 1994, l'interface USB a connu 26 années de développement, passant par les versions USB 1.0/1.1, USB 2.0, USB 3.x, pour aboutir à l'USB 4.0. Le débit de transmission a également considérablement augmenté, passant de 1,5 Mbit/s à 40 Gbit/s. Aujourd'hui, non seulement les smartphones les plus récents sont compatibles avec l'interface USB Type-C, mais les ordinateurs portables, les appareils photo numériques, les enceintes connectées, les batteries externes et d'autres dispositifs adoptent également cette norme, qui s'est même imposée dans le secteur automobile. La nouvelle Tesla Model 3 est équipée de ports USB Type-C au lieu de ports USB-A, et Apple a entièrement converti ses MacBook et AirPods Pro aux ports USB Type-C pour le transfert de données et la charge. De plus, conformément aux exigences de l'UE, Apple utilisera également l'interface USB Type-C sur le futur iPhone 15, et il ne fait aucun doute que l'USB4 deviendra l'interface principale des produits sur le marché à l'avenir.

Exigences relatives aux câbles USB4

Le changement majeur apporté par l'USB4 réside dans l'introduction du protocole Thunderbolt, développé conjointement par Intel et usb-if. Fonctionnant sur deux liaisons, la bande passante est doublée pour atteindre 40 Gbit/s, et le tunneling prend en charge de multiples protocoles de données et d'affichage, tels que PCI Express et DisplayPort. De plus, l'USB4 conserve une excellente compatibilité avec le nouveau protocole sous-jacent, étant rétrocompatible avec l'USB 3.2/3.1/3.0/2.0, ainsi qu'avec Thunderbolt 3. Par conséquent, l'USB4 est devenu la norme USB la plus complexe à ce jour, exigeant des concepteurs une parfaite maîtrise des spécifications USB4, USB 3.2, USB 2.0, USB Type-C et USB Power Delivery. Ils doivent également comprendre les spécifications PCI Express et DisplayPort, ainsi que la technologie de protection du contenu haute définition (HDCP) compatible avec le mode DisplayPort de l'USB4. Enfin, les câbles et connecteurs habituels doivent répondre à des exigences de performances électriques plus élevées pour les produits finis utilisant l'USB4.

Une version coaxiale de l'USB4 est apparue de nulle part.

À l'ère de l'USB 3.1 10G, de nombreux fabricants ont adopté la structure coaxiale pour répondre aux exigences de hautes fréquences. Auparavant, la version coaxiale n'était pas utilisée dans la gamme USB, et ses applications se limitaient principalement aux ordinateurs portables, téléphones mobiles, GPS, instruments de mesure, technologies Bluetooth, etc. On parle alors de câbles coaxiaux médicaux, de câbles coaxiaux électroniques en téflon, de câbles coaxiaux radiofréquence, etc. Face aux impératifs de maîtrise des coûts du marché, les câbles multibrins ont rapidement conquis le marché de l'USB 3.1 pour répondre aux exigences de performance. Cependant, avec l'avènement de l'USB 4, les exigences de transmission haute fréquence sont devenues de plus en plus rigoureuses. La transmission à haut débit nécessite un câble présentant une forte immunité aux interférences et une grande stabilité des performances électriques. Afin de garantir la stabilité de la transmission haute fréquence, l'USB 4 reste aujourd'hui majoritairement coaxial. Le processus de production et de fabrication des câbles coaxiaux est complexe et requiert des équipements de production adaptés ainsi qu'un processus de fabrication éprouvé et stable pour répondre aux exigences des hautes fréquences et des hauts débits. Dans la production du produit, la sélection des matériaux, les paramètres et le contrôle du processus, ainsi que les paramètres électriques des tests de laboratoire spécialisés jouent un rôle clé, tout au long du goulot d'étranglement du développement de la structure coaxiale. Outre le coût élevé des matériaux et du traitement, le développement du marché tourne toujours autour de la manière d'obtenir le prix de lot le plus élevé. La version à paires torsadées a toujours été dans la lacune de la recherche et du développement du coaxial et a permis une percée.

La structure d'un câble coaxial se compose, de l'intérieur vers l'extérieur : conducteur central, gaine isolante, gaine conductrice externe (treillis métallique), et gaine extérieure. Le câble coaxial est constitué de deux conducteurs. Le conducteur central sert à la transmission des signaux. Le treillis métallique remplit une double fonction : il assure la boucle de courant pour le signal en servant de masse commune et il bloque les interférences électromagnétiques. Entre le conducteur central et le treillis, une gaine isolante en polypropylène semi-extrudé détermine les caractéristiques de transmission du câble et protège efficacement le conducteur central, ce qui explique son prix élevé.

Une version USB4 à paires torsadées est-elle prévue ?

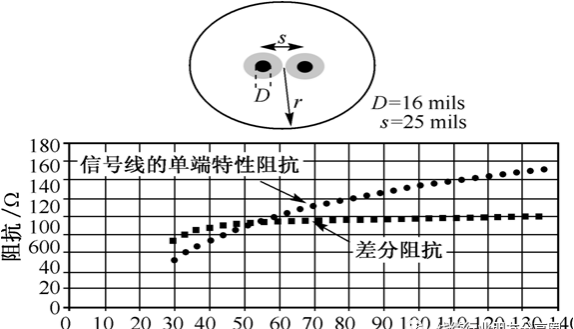

À mesure que les circuits électroniques fonctionnent à des fréquences plus élevées, les caractéristiques électriques des composants électroniques deviennent plus difficiles à maîtriser. Lorsque la taille des composants ou du circuit complet est supérieure à la longueur d'onde de la fréquence de fonctionnement, l'inductance et la capacité du circuit, ou encore les effets parasites des propriétés des matériaux des composants, même avec une structure à paires de fils, ne permettent plus de satisfaire aux exigences des clients lors des tests des paramètres de fréquence de base. De plus, la flexibilité et le diamètre étant bien inférieurs à ceux d'une structure coaxiale, pourquoi ne pas utiliser des paires USB en série ? En général, plus la fréquence d'utilisation du câble est élevée, plus la longueur d'onde du signal est courte et plus le pas d'épissure est faible, meilleur est l'équilibre. Cependant, un pas d'épissure trop faible entraîne une faible productivité et une déformation du fil conducteur isolé. Un pas de paire très faible engendre de nombreuses torsions, concentrant fortement les contraintes de torsion sur la section et provoquant une déformation et une détérioration importantes de la couche isolante. Il en résulte une distorsion du champ électromagnétique, affectant des indicateurs électriques tels que l'indice SRL et l'atténuation. En présence d'excentricité d'isolation, la distance entre les conducteurs varie périodiquement en raison de la rotation de la ligne isolante, ce qui engendre une fluctuation périodique de l'impédance. La période de cette fluctuation est relativement longue. Lors de la transmission à haute fréquence, cette variation lente peut être détectée par les ondes électromagnétiques et affecter la perte de retour. La version USB4 par paire ne peut être utilisée en série.

Pas question de se retrouver coincé au sol, mais on ne veut pas non plus utiliser un câble coaxial défectueux. C'est pourquoi on a commencé à étudier différentes méthodes de blindage USB4 pour fabriquer ce produit. Le principal inconvénient est la fragilité du conducteur, facilement tordu. La différence avec le blindage parallèle réside dans le fait qu'il faut l'utiliser directement pour éviter les torsions du conducteur. Comme nous le savons tous, les modules SAS, SFP+, etc. sont actuellement utilisés sur des lignes à haut débit. Il est évident que leurs performances sont supérieures à celles des versions non blindées. Le rôle principal d'une ligne de données haute fréquence est de transmettre des signaux de données, mais lorsqu'on l'utilise, elle peut être perturbée par toutes sortes d'interférences. Imaginons que ces signaux parasites pénètrent dans le conducteur interne de la ligne de données et se superposent au signal transmis d'origine. Est-il possible que ce signal soit perturbé ou modifié, entraînant ainsi une perte de signal utile ou des problèmes ? La différence réside dans le rôle de la couche de feuille d'aluminium : elle assure la transmission des informations tout en jouant un rôle de protection et de blindage, réduisant ainsi les interférences des signaux externes. Le matériau principal de la gaine et le blindage sont constitués de feuilles d'aluminium, appliquées sur un film plastique à revêtement simple ou double face, ou encore d'une feuille composite Lu:Su servant de blindage. Cette feuille de blindage nécessite peu d'huile en surface, est sans perforation et présente des propriétés mécaniques élevées. Le processus d'enroulement consiste à rassembler deux conducteurs isolés et un fil de terre à l'aide d'une machine. Une couche de feuille d'aluminium et une couche de ruban polyester auto-adhésif sont ensuite appliquées sur la gaine extérieure pour protéger la paire de fils et stabiliser l'ensemble. Ce processus a un impact important sur les propriétés du câble, notamment l'impédance, le délai de propagation et l'atténuation. Il est donc impératif de respecter scrupuleusement les exigences techniques et de réaliser des tests électriques afin de garantir la conformité du blindage. Bien entendu, tous les câbles de données ne comportent pas deux couches de blindage. Certains en possèdent plusieurs, d'autres une seule, voire aucune. Le blindage est une séparation métallique entre deux régions spatiales permettant de contrôler l'induction et le rayonnement des ondes électriques, magnétiques et électromagnétiques d'une région à l'autre. Plus précisément, le conducteur est entouré d'un blindage afin d'être protégé des champs électromagnétiques externes et des interférences, et d'empêcher la propagation de ces interférences. Les tests de signaux haute fréquence sur les paires différentielles USB sont comparables à ceux effectués sur les câbles coaxiaux ; un câble USB4 à paires différentielles est en cours de développement.

Date de publication : 16 août 2022